Comprenda el uso seguro y eficiente de la máquina perforadora continua con barrena

Las máquinas perforadoras continuas con barrena representan una innovación crucial en la ingeniería de cimentaciones y construcción. Estos equipos especializados permiten realizar perforaciones profundas de manera eficiente mientras mantienen la estabilidad del terreno circundante. Comprender su funcionamiento, componentes y aplicaciones resulta fundamental para optimizar su rendimiento y garantizar operaciones seguras en diversos proyectos de construcción e infraestructura.

Las máquinas perforadoras continuas con barrena, también conocidas como pilotadoras de hélice continua o CFA (Continuous Flight Auger), han revolucionado los métodos de cimentación profunda en la industria de la construcción. Estos equipos permiten ejecutar pilotes de hormigón armado de manera rápida y segura, incluso en condiciones geológicas complejas. Su capacidad para perforar manteniendo la estabilidad del terreno circundante los convierte en una opción preferente para zonas urbanas o proyectos con restricciones espaciales. En este artículo, exploraremos en detalle estos sistemas, desde sus orígenes hasta sus aplicaciones más avanzadas.

Concepto e historia de la plataforma de perforación continua con barrena

La tecnología de perforación con hélice continua surgió como respuesta a la necesidad de crear cimentaciones profundas sin causar perturbaciones significativas en el terreno adyacente. Los primeros modelos comenzaron a utilizarse en la década de 1950, principalmente en Europa y Estados Unidos. Sin embargo, fue durante las décadas de 1970 y 1980 cuando experimentaron importantes avances tecnológicos que permitieron mejorar su precisión y capacidad operativa.

Originalmente, estas máquinas tenían capacidades limitadas tanto en profundidad como en diámetro de perforación. Los equipos modernos han evolucionado considerablemente, incorporando sistemas hidráulicos avanzados, controles computarizados y sensores que permiten monitorear en tiempo real parámetros críticos como la velocidad de rotación, presión del hormigón y verticalidad de la perforación. Esta evolución ha permitido que las perforadoras de barrena continua sean capaces de ejecutar pilotes de hasta 30 metros de profundidad y diámetros que pueden superar el metro y medio.

Principio de funcionamiento de la hélice continua

El funcionamiento de una perforadora de barrena continua se basa en un proceso secuencial bien definido. En primer lugar, una barrena helicoidal continua penetra en el terreno mediante un movimiento rotatorio. Durante esta fase, el suelo excavado es transportado hacia la superficie a través de las espiras de la hélice, que funcionan como un tornillo de Arquímedes. La característica distintiva del sistema es que la barrena permanece llena de material durante todo el proceso, lo que evita el derrumbe de las paredes de la perforación.

Una vez alcanzada la profundidad deseada, se bombea hormigón a presión a través del tubo central de la barrena mientras esta se extrae gradualmente del terreno. Este método garantiza que el hormigón reemplace progresivamente el suelo extraído, manteniendo en todo momento la estabilidad de la perforación. La presión del hormigón debe ser cuidadosamente controlada para asegurar que supere la presión del terreno circundante, evitando así estrechamientos o discontinuidades en el pilote.

Finalmente, antes de que el hormigón comience a fraguar, se introduce la armadura metálica en el pilote recién formado, completando así la estructura de cimentación. Todo este proceso se realiza de manera continua y coordinada, lo que permite ejecutar pilotes con gran eficiencia y precisión.

Componentes y estructura del equipo

Las perforadoras de barrena continua son máquinas complejas compuestas por varios sistemas integrados. La base del equipo consiste en un chasis montado sobre orugas que proporciona estabilidad y movilidad en terrenos irregulares. Sobre esta base se instala una torre o mástil telescópico que soporta el sistema de perforación y permite ajustar la altura operativa.

El corazón del sistema es la barrena helicoidal, formada por un tubo central hueco rodeado por espiras metálicas soldadas en forma de hélice. El diámetro y paso de estas hélices varían según el tipo de suelo y las especificaciones del proyecto. La barrena se conecta a un potente motor hidráulico que proporciona el par de rotación necesario para la perforación.

El sistema hidráulico es otro componente fundamental, ya que no solo controla la rotación de la barrena sino también el empuje vertical y la velocidad de extracción. Complementariamente, el equipo incorpora una bomba de hormigón de alta presión conectada mediante mangueras flexibles al tubo central de la barrena.

Los equipos modernos incluyen además sistemas electrónicos de control y monitorización que registran parámetros como la profundidad, velocidad de perforación, presión del hormigón, verticalidad y consumo energético. Estos datos son fundamentales para garantizar la calidad del pilote y optimizar el rendimiento del equipo.

Aplicaciones técnicas y sectoriales

Las perforadoras de barrena continua encuentran aplicación en numerosos sectores de la construcción e ingeniería civil. Su uso más extendido se da en la ejecución de cimentaciones profundas para edificios de gran altura, donde la capacidad para crear pilotes de gran diámetro y profundidad resulta esencial para soportar cargas estructurales significativas.

En infraestructuras viales y ferroviarias, estas máquinas se emplean para construir los cimientos de puentes, viaductos y estructuras elevadas. Su capacidad para trabajar en espacios reducidos las hace ideales para entornos urbanos congestionados, donde las restricciones espaciales y la proximidad a otras estructuras limitan las opciones constructivas.

El sector industrial también se beneficia de esta tecnología para la cimentación de naves, depósitos y equipos pesados. Asimismo, en obras hidráulicas, las perforadoras de barrena continua participan en la construcción de muros pantalla, barreras de contención y estructuras de protección contra inundaciones.

Una aplicación especializada es la creación de pantallas de impermeabilización en presas y embalses, donde la continuidad y homogeneidad del hormigón resultan críticas para garantizar la estanqueidad. También se utilizan en proyectos de remediación ambiental para la construcción de barreras contra la migración de contaminantes en el subsuelo.

Seguridad y eficiencia en la operación

La operación segura de una perforadora de barrena continua requiere personal cualificado y el cumplimiento estricto de protocolos de seguridad. Antes de iniciar cualquier trabajo, es imprescindible realizar un estudio geotécnico detallado del terreno para identificar posibles obstáculos, capas freáticas o zonas inestables que puedan complicar la perforación.

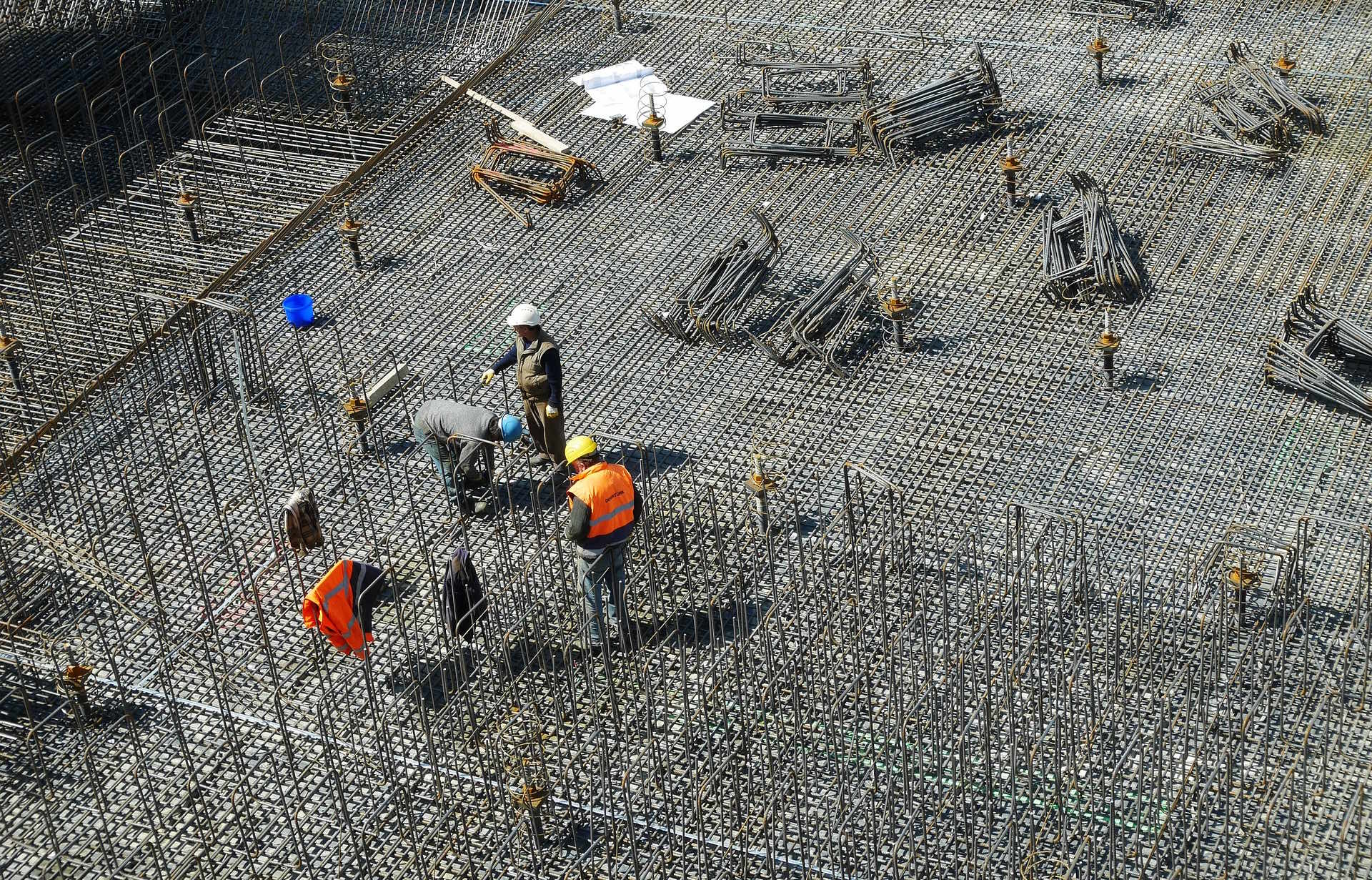

La preparación adecuada de la plataforma de trabajo es fundamental para garantizar la estabilidad del equipo. El terreno debe ser nivelado y compactado para soportar el peso de la máquina, que puede superar las 50 toneladas. Además, se deben establecer perímetros de seguridad para evitar la presencia de personal no autorizado en la zona de operaciones.

Durante la ejecución, el operador debe mantener un control constante de los parámetros de perforación, ajustando la velocidad de rotación y avance según las características del terreno. El monitoreo continuo de la verticalidad es esencial para evitar desviaciones que comprometan la integridad estructural del pilote.

La eficiencia energética también debe considerarse, optimizando la potencia aplicada según la resistencia del terreno. Los sistemas modernos de control permiten ajustar automáticamente estos parámetros, reduciendo el consumo de combustible y el desgaste del equipo. Finalmente, el mantenimiento preventivo regular de todos los componentes mecánicos e hidráulicos es indispensable para prolongar la vida útil de la máquina y prevenir averías durante la operación.

Consideraciones económicas y rendimiento

La inversión en una perforadora de barrena continua representa un desembolso significativo para empresas constructoras y especializadas en cimentaciones. Los equipos nuevos de fabricantes reconocidos pueden costar entre 500.000 y 2.000.000 de euros, dependiendo de su capacidad, tecnología incorporada y accesorios incluidos.

| Tipo de equipo | Capacidad | Coste aproximado (€) | Rendimiento diario |

|---|---|---|---|

| Compacto | Hasta 15m | 500.000 - 800.000 | 8-12 pilotes |

| Estándar | Hasta 25m | 800.000 - 1.200.000 | 6-10 pilotes |

| Gran capacidad | Hasta 30m+ | 1.200.000 - 2.000.000 | 4-8 pilotes |

Precios, rates, o cost estimates mentioned in this article are based on the latest available information but may change over time. Independent research is advised before making financial decisions.

A pesar del coste inicial, estas máquinas ofrecen un excelente retorno de inversión gracias a su alta productividad y versatilidad. El rendimiento medio puede alcanzar entre 100 y 300 metros lineales de pilote por jornada laboral, dependiendo del diámetro, profundidad y condiciones del terreno. Los costes operativos incluyen combustible, mantenimiento, personal especializado y transporte entre obras, factores que deben considerarse en la planificación económica de los proyectos.

La durabilidad de estos equipos, con una vida útil que puede superar los 15 años con un mantenimiento adecuado, contribuye a amortizar la inversión a largo plazo. Además, la precisión y calidad de los pilotes ejecutados con esta tecnología reducen la necesidad de reparaciones posteriores, generando ahorros adicionales durante la vida útil de la estructura.